FMEA/FTA/リスクアセスメント事例研究

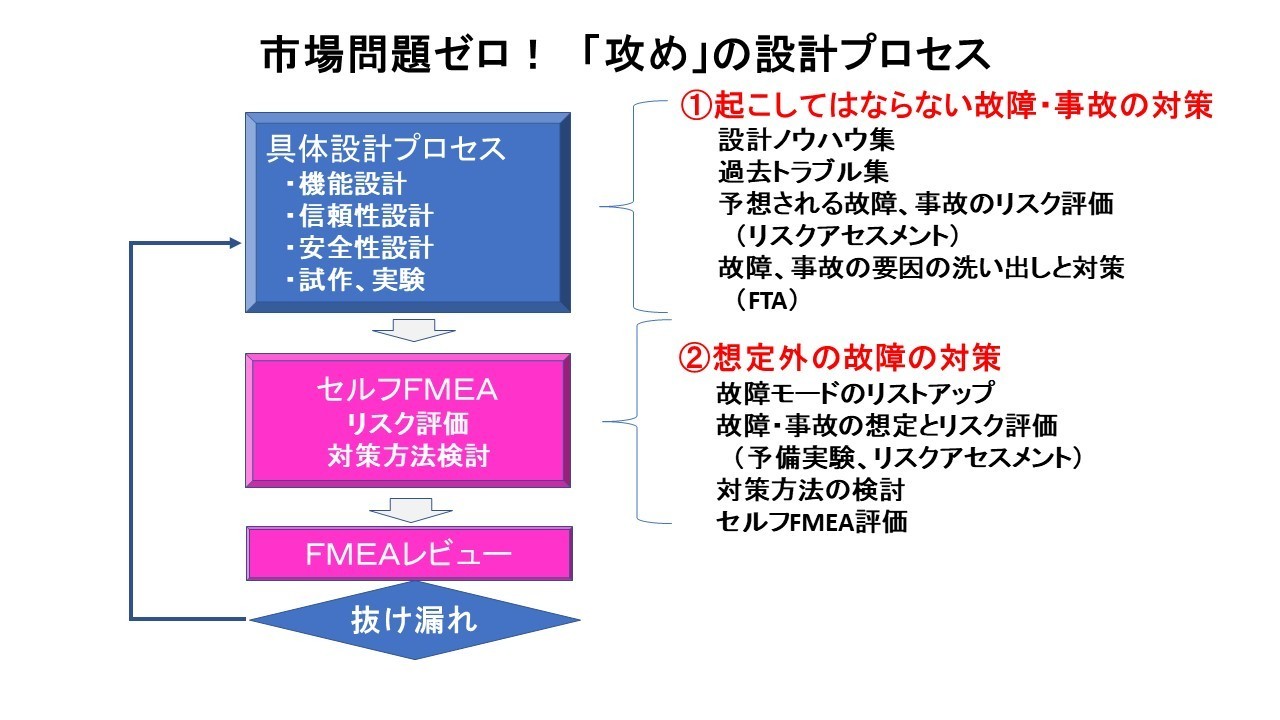

製造業の攻めの設計プロセス構築・未然予防の設計手法

多品種少量・受注生産工場で使える簡易手法!

リコール増大、リスク回避ができない設計プロセスのどこに問題があるのか?

このセミナーの内容は「機械設計3月臨時増刊号」となりました。

一日コース:15,000円:工場ですぐ使える品質管理の基本/応用・事例研究

中小製造業を対象にした品質改善プログラム:毎月東京、大阪、群馬で開催

設計プロセスのどこが弱いのか?

市場で発生する設計トラブルの原因がこの講座で明確になります!

<受講者の感想は下段に掲載しました。>

◆お申込みは下段の「お申込みフォーム」より

◆日時:7月19日(木)9:30~16:30

◆場所:東京都北区王子 北とぴあ 803会議室

◆日時:7月27日(金)9:30〜16:30

◆場所:名古屋市 愛知県産業労働センター(ウインクあいち)1005会議室

アクセス:JR名古屋駅すぐ http://www.winc-aichi.jp/access/

◆受講料: 15,000円

◆手法:FMEA(DRBFM) FTA リスクアセスメント なぜなぜ分析

◆特徴:小規模設計チームが対象の簡易型ですぐ使える攻めの手法を提案します。

実際に発生した事故の失敗事例で、FMEAの本質が理解できます。

FMEA/FTAの比較、特徴、弱点、使い分けと設計のどの時点で使うのか?

電子回路+組込みソフトのFMEA実施手順

◆対象者:製品設計・工程設計技術者、品質保証技術者 管理者、経営者

取引先からFMEA実施の要求を求められているが、どのように実施して

いいか分からない。

・解説書を見ても、具体的な手順が分からない。

・部品メーカーとしてFMEAを実施したいがどうすればいいか?

・ソフト組み込みユニットのFMEAはどのように行うのか?

・時間不足・人がいないため実施が困難、もっと簡易的に実施する方法はないか?

など・・・

このような実務上の疑問・課題をすべて解決する講座です。

受講者の感想

(1)ソフトウエアのFMEAについて

①TUVなどの認証機関にソフトウエア(SW)故障モードの定義を聞いても

明確な解はありませんでした。

数年前から探していたのですが、やっとSW故障モードの定義にたどり着いたと

いう感じです。製品に組込まれたSWが、出荷後に経年変化などでセンサ等HW

部品が壊れてSWに影響するという考え方になるのではと薄々感じておりました。

小職としては、この定義でしっくりくるで、賛同させていただきます。

②バグは設計ミスで故障モードではない。

プログラムは破壊されないが、ハードの破壊によって正常に働かなくなると

言う事から考えると、ソフトウェアの信頼性向上には、ソフトウェアの構造

をしっかり固める必要があるので、それには、先生がご提案されているSEM

を用いる手法が有効である。と理解したのですが、この考え方でよろしいで

しょうか?

③世の中にはソフトウェアFMEAと称して、無理やりFMEAを摘要しようと

している事例があります。

本来のFMEAとは別物で、無理があるのではないかと思います。

(2)FMEAの正しい理解

①セミナーにてお話のありました、FMEAとFTAの違いを明確に理解すること

発生可能性を考えずに故障モードを列挙すること、などで、まずは基本に忠実

にやってみることの必要性を感じました。

少し以前より、一風変わったFMEAが導入されていたのですが、個人的に感じて

いた若干の違和感の原因が判ったように思います。

今後とも、よろしくお願い申し上げます。

②実用的で効果的なFMEAは?ということで勉強中の者です。

濱田様のFMEAの考え方を拝見し、非常にすっきりとしました。一般的なFMEAと

違い、これが理想形かも、と思えました。

「他社セミナー」との違いとして、FMEA/FTAの使い分け法、評価点数の付け方

の論理性、セルフFMEA/FMEAレビュー、ソフト組み込みユニットのFMEAなどが

あげられ、更には、品質工学との関連性にも触れられており、信頼性設計全般

にわたって考え方が整理されておられ大変充実した有意義なセミナーでした。

③私は中小企業の設計責任者をしております。

信頼性設計に関わる仕組みを大企業並みに取り入れることは難しく、取り入れ

ても、維持することが難しく何度か形骸化を経験しております。

今回、FMEAとFTAの本質的な話をしていただき、大変勉強になりました。

ちょうどFMEAを導入しようと考えていたことろで、導入が目的になるところ

でした。FMEAの前に、基本的な信頼設計の仕組みを構築していくことを、

考えたいと思いました。ありがとうございました。

お申込みフォーム